1适用范围

本标准规定了橡胶隔振器的定义、分类与命名、要求、试验方法、检验规则及标志、包装、运输和贮存。

本标准适用于机械设备振动中进行隔振处理时所使用的一般用途橡胶隔振器(含橡胶隔振垫,以下称隔振器)。

2规范性引用文件

本标准内容引用了下列文件中的条款。凡是不注日期的引用文件,其有效版本适用于本标准。

GB 191包装储运图示标志

GB/T 531橡胶袖珍硬度计压入硬度试验方法

GB/T 1690硫化橡胶或热塑性橡胶耐液体试验方法

GB 6388运输包装收发货标志

GB 11206硫化橡胶老化表面龟裂试验方法

3术语和定义

橡胶隔振器

指在设备和支承结构之间,旨在减少振动或冲击从该设备向支承结构或从支承结构向该设备的传递,以橡胶为主要材料构成的弹性元件。

4分类

隔振器可分为压缩型、剪切型和复合型,以及橡胶隔振垫,分类代号分别为:压缩型Y、剪切型J、复合型F、隔振垫D。

5技术要求

5.1基本要求

5.1.1产品应符合本标准要求,并按经过规定程序批准的图样和技术文件制造。

5.1.2橡胶件表面应无瘤块、无飞边、无裂痕、无砂眼、无气泡或其它缺陷。表面的局部粗糙纹或因模具磨损引起的压痕,其深度或宽度均应≤0.5mm。

5.1.3隔振器在-15℃~65℃温度范围内应能正常工作。

5.1.4隔振器使用的胶料应具有耐油性能。

5.1.5生产企业应提供隔振器正常使用的硬度指标,并与设计值的差值在±5邵尔A硬度以内。

5.1.6隔振器应具有耐老化性能,并由生产企业提供耐老化性能指标和试验报告。

5.2性能要求

5.2.1静态特性

5.2.1.1载荷范围

生产企业应提供隔振器正常使用的载荷范围、额定载荷等设计参数。

5.2.1.2静载变形

隔振器在额定载荷下沿弹性主轴方向产生的变形量与设计值的差值应在20%以内。

5.2.2动态特性

5.2.2.1固有频率

应给出隔振器在额定载荷下沿弹性主轴方向的固有频率,允许误差范围为±15%。也可同时给出对应于一定载荷范围的固有频率范围。

5.2.2.2阻尼比与动刚度

应给出额定载荷下的阻尼比和动刚度。

6试验方法

6.1试验条件

6.1.1环境条件

a)温度:15℃~35℃;

b)相对湿度:45%~75%;

c)气压:86kPa~106kPa。

6.1.2试验载荷

各项试验所用的载荷,应采用刚性模拟载荷。

6.2外观检查

用目测法和测量工具对隔振器的表面质量、外形尺寸及形位公差等进行检测。

6.3材料试验

6.3.1橡胶硬度测定按GB/T 531进行。

6.3.2耐油性试验按GB/T 1690进行。

6.3.3耐老化试验按GB 11206进行。

6.4静态特性试验

6.4.1采用递增载荷法或标准的通用试验机测定静态变形,绘制静态特性曲线。

6.4.2在隔振器承载方向上重复进行2次预加载、卸载试验,载荷范围从零到额定载荷的1.25倍,加载速度不大于0.17m/s。

6.4.3第3次加载,从零逐步加载至额定载荷的1.25倍,同时应记录各点(最少5点)变形量(其中,应含0.9倍、1倍、1.1倍额定载荷)。取额定载荷下的变形量为静载变形量。

6.5动态特性试验

6.5.1单个隔振器试件应在弹性主轴方向进行试验。

6.5.2多个隔振器(一般采用4个)组合成试件(隔振系统)在试验台上按几何对称形式安装,载荷采用平板式刚性载荷,载荷支承平面与试验台面平行。载荷重心应尽可能与隔振系统的刚度中心吻合。

6.5.3隔振器加载到额定载荷后,采用冲击激励多次平均法测定其固有频率及阻尼比和动刚度。

7检验规则

7.1橡胶隔振器检验分为出厂检验和型式检验两类。

7.2出厂检验

7.2.1每批产品均应进行出厂检验,由质检部门出具合格证明后方能出厂。

7.2.2出厂检验的项目按7.5规定进行。

7.3型式检验

7.3.1型式检验项目按7.5规定进行。

7.3.2有下列情况之一时,应进行型式检验:

a)新产品开发或老产品转厂生产试生产;

b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能;

c)停产两年以上,重新恢复生产;

d)出厂检验与上次型式检验结果有较大差异;

e)国家或部门质量监督机构提出型式检验要求;

f)在正常生产情况下,每两年进行一次型式检验。

7.4抽样方法

检验抽样应从不少于两个生产批次中随机抽取,抽样数不少于总数的3%,且不得少于4只。

7.5检验要求

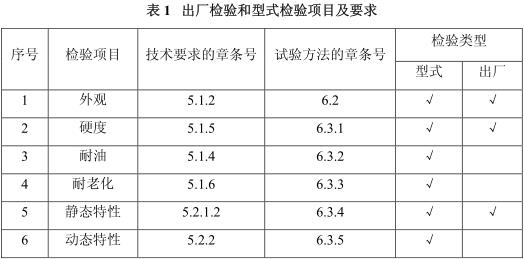

出厂检验和型式检验的项目和要求见表1。

7.6判定规则

任一检验项目不合格,须加倍抽样对该项目进行复检,如仍不合格即判定为不合格。

8标志、包装、运输和贮存

各种隔振器的标志、包装、运输和贮存,按GB 191、GB 6388有关规定执行。

电话:18849587777 15350828688 地址:河北省衡水市景县景新大街冀ICP备18018146号-1